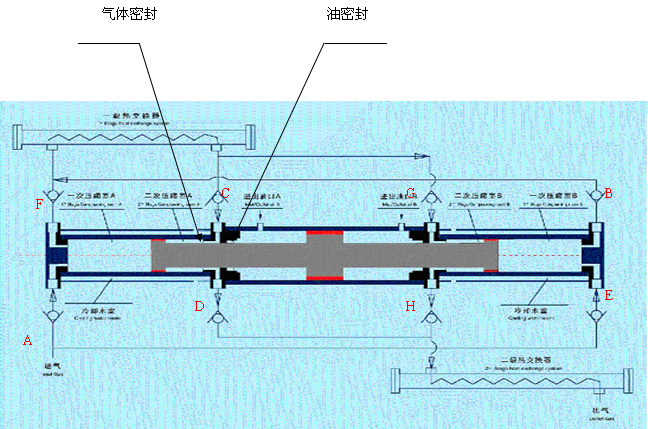

结构原理:中间一个油缸带动两边的两个气缸,每个气缸分为两级压缩。如下图。

工艺流程:

1、活塞杆向右运动时,槽车内气体由A进入左边气缸的一级腔(一级进气),而右边一级腔的气体则压缩后经B流出,进入冷却器,完成一级压缩过程;同时,冷却后的气体由G进入二级腔(二级进气),左边气缸二级腔内的气体则压缩后经D流入二级冷却器,然后排出。

2、相反,活塞杆向左运动时,槽车内气体由E进入右边气缸的一级腔(一级进气),而左边一级腔的气体则压缩后经F流出,进入冷却器,完成一级压缩过程;同时,冷却后的气体由C进入二级腔(二级进气),右边气缸二级腔内的气体则压缩后经H流入二级冷却器,然后排出。

特点:

1、气体与液压油是分开的,液压油只能通过活塞杆上形成的油膜与气体相溶,气体含油量低;

2、一组气缸可满足两级压缩;

3、由于一组气缸满足两级压缩,则其活塞杆的杆径必须较大(根据压缩机原理,如果活塞杆的杆径较小,则相当于一级双作用压缩,而不是两级压缩),因此活塞杆的重量较大,各支承环和液压活塞环存在偏磨现象;

4、气体温度较高,最高可达160℃。气缸散热较差,为保证压缩效率和密封件寿命,需要增加水套缸,用水冷却气缸,使出口气体温度保持在135℃以下;

5、轴线尺寸长,至少有三倍行程的长度,卧式安装较为合理;

6、经过受力分析,所需油压=排气压力-进气压力,额定压力为31MPa的油泵工作范围始终在27MPa以上;

7、当密封件损坏时,天然气会向空气中泄漏,不易察觉和诊断。