——武汉齐达康环保科技有限公司 张元坤

一、 压缩机选型很重要,主机样式选择更重要

一个CNG加气子站使用的所有设备中,增压设备(压缩机)是关键性的核心设备,其稳定性和可维修性对加气站的经营者来说至关重要。压缩机选的不好,经常停站维修,将会极大影响加气站的效益和声誉,进而造成加气站客户的流失。近年来,随着建站成本(主要是土地成本、建站手续办理成本)的增加,压缩机市场竞争的加剧,压缩机价格成本占加气站整体投资成本的比例越来越小,所以选择一款合适的压缩机十分关键。而压缩机之主机又是压缩机的心脏,它的质量决定了压缩机性能的优劣,所以主机的选择十分重要。

从中国开始推进清洁汽车行动以来,汽车加气站用天然气加气子站压缩机设备,经历了传统机械活塞式压缩机和液压平推子站系统后,发展到目前广为使用的液压活塞式压缩机。随着建站技术的进步与发展,液压活塞式压缩机也越来越成为子站增压设备的主流,代表了这一行业发展的先进方向。

目前市场上使用的液压活塞式压缩机主要有两种形式:一种是气液一体缸(立式、全风冷结构)液压压缩机,另一种是气液分离缸(卧式、混冷结构)液压压缩机。针对两种形式的液压活塞式压缩机,在主机维修方面作如下探讨:

二、气液分离缸(卧式、混冷)液压压缩机的维修性介绍

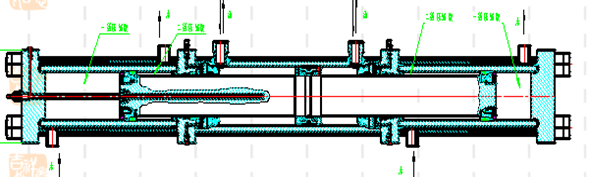

气液分离缸由三节缸组成,两端气缸(分别都有一级和二级)、中间油缸,另外,气缸外面还有水套缸,活塞组件是一根活塞杆上面带有3个活塞头,密封由主密封(气)、油活塞密封、活塞杆填料密封及其他静密封组成。然后由四根长拉杆连接。如图:

图一

从上面图示中可以看出这个结构是很复杂的,要想在现场维修是有相当难度的。另外此缸上面还连接有很多附属部件,故障维修时要把这些附属部件都予以拆除。如图:

图二

图三

图二卧式、图三卧式直立从照片上来看,要做到现场解体维修难度很大:

1.维修前准备工作量大,需要拆除缸上附属设备;

2.缸体较重且长,因无法实现在位维修,需要外借叉车或吊车等起重设备将缸体吊出至撬外;

3.主机维修时间长,因为零件多,整缸维修完成后还需要大量的时间进行附件的安装才算整个维修完成;

4.部分连接为硬功连接,所以维修再安装时重复性差,维修难度高;

5.维修场地要求高,且需要熟练的人员较多(4—6人),一般单个主机维修时需要6人、12小时才能把整缸维修完成。

此种气液分离缸的主机技术并不成熟,维修比较频繁,总体来说准备时间长,需要外借叉车,人员要求多,人员技能要求高,维修时间长。为了弥补这些缺陷,制造商一般是备用整缸,整体更换,质保期内制造商承诺可以在3小时内完成整个维修。但是这种维修是有条件的,维修前的准备工作量大、人员要求多、需要多方协调才能完成维修。宣传材料上说4人、3小时完成整缸更换(准备工作确实很繁重,外借叉车、冬天维修人员露天工作)。但更换的缸,还是需要维修的,要么另找场地维修,要么返厂维修,但维修完后再换上去还是需要时间的。质保期内的维修,制造商可以承担,维修难的问题不是很突出,质保期后呢?作为制造商,不能指望客户都能成为维修工程师!主机备用背后的实质是主机质量不可靠。一家负责任的、换位思考的、真正服务于客户的企业,是不会把不成熟的产品和技术提供给客户的。

目前市场上宣传的一撬双机的概念,其实这不是一个完全意义上的一撬双机,如果共有部件出问题了,那也会造成停站。比如冷却系统,部分工艺气系统,电气系统。如果仅仅针对主机缸系统维修来说,也不可能做到不停站,因为就算你是整体换缸,也不可能在机器边工作的时候边进行这样大型的维修。一个加气站的安全工作是所有工作的重中之重,从安全规范上来说,进行这样的维修,必须切断电源,挂警示牌,泄气压放空。如果让压缩机边工作边维修这是严令禁止的。

这几年车用天然气高速发展,加气站如雨后春笋涌现,很多站点和公司面临熟练技工和管理方面人才短缺。质保期后的主机维修,最后的结果基本上是整缸发回厂家进行维修,主动权掌握在制造商手里。较多的加气站私营业主,其加气站的维修人员技术都不熟练,而且质保期内遇到主机维修时,为了保证承诺的维修时间,制造商一般都会采用整体更换的方法,业主设备维修人员技术得不到锻炼,根本不了解缸体结构,质保期后大多无法独立完成维修。另外私营业主和小规模建站公司,一般没有单独的维修队伍和场地,所以,该型机器在质保期过后的维修将面临很大困难。

气液分离缸设备必须采用水冷或者混冷结构,这种结构增加了水冷系统,该系统容易漏液和烧坏水泵电机。一般来说,系统越多越复杂,可靠性就越差。在稳定性要求高的加气站场合,设备性能的高可靠性的要求显得尤为重要,这也是为什么越来越多的冷却系统朝全风冷方向发展的原因。同样的,缸的零部件越多,可靠性也越低,该型设备的压缩缸一级二级一体,零件比气液一体缸多得多。

三、气液一体缸(立式、全风冷)液压压缩机的维修性介绍:

从照片上可以看到,气液一体缸设备的维修空间特别大,零部件少,特别是主机缸采用短拉杆螺纹法兰连接。从结构上看这种缸(或者说该型设备)的维修性特别好。

首先,空间特别大,可以在撬内维修,特别在下雨、寒冷的冬天也可以毫无影响进行。

其次,采用气液一体缸,压缩缸完全不需要水冷,相比气液分离缸设备,它减少了水冷系统,意味着可靠性的提高。另外,气液一体缸采取的是少油润滑,缸内的润滑油,可以起到很好的冷却、润滑、密封等作用,密封件寿命相对于无油润滑来说大大提高。这也是为什么现在大部分机械压缩机还在采用有油或少油润滑,完全无油润滑压缩机的密封组件的寿命,是得不到保障的。这也是气液分离缸主机在两到三千小时密封就失效的原因。不管气液分离缸的形式是卧式的还是立式的,都存在这些无法回避的矛盾,这些矛盾突出反映在加气子站设备实际运行中极不稳定,这种情况在东北、西北市场已经得到了强有力的验证,所以相关制造商慢慢将销售市场从量大的站向量小站转移,从北方、南方向中部等城市气候条件对设备相对影响较小的站点转移,价格也采用以低价套进用户,然后再高价销售配件的绑架方式,让客户为技术的封闭性买单(客户不都是压缩机专家)。无论气液分离缸制造商的视频宣传和推销手段做得多么先进,多么蛊惑人心,但实践永远是检验真理的唯一标准,气液一体缸与气液分体缸,孰优孰劣,顾客使用了,顾客说好才是真的好,顾客是最好的老师!

气液一体缸(立式、全风冷)的主机,使用短拉杆螺纹法兰结构,真正做到了需要维修哪里就拆卸哪里,相关拆卸工作量小,零件相互干涉少,相比气液分离缸,有以下的优势:

1. 无需额外的起吊设备(自带1T手动葫芦)。

2. 准备工作时间短,配件一般会随机发放,断电、泄气后就可以开始维修。

3. 需要人员少,2人就可以完成(进行过短期整机组装培训4天的设备员即可)。

4. 零件干涉少,维修零件少,只有上、下两道密封和支撑环(缸盖密封和中间油路密封

使用寿命高达数万小时),且是上下对称可互换调头的,没有任何间隙需要调整,单列主机维修仅需6步骤。

5. 无需专用场地,直接在撬内空间完成所有维修。

因维修时间比较短,所以一般加气站可以采用在加气低峰期的晚上进行,不耽误白天的正常售气。另外时间短,维修人员也相对不容易疲倦。维修人员要求数量少和技能相对较低,这对没有专业维修队伍、没有专门维修场地的私营业主和小型建站公司来说尤其重要。

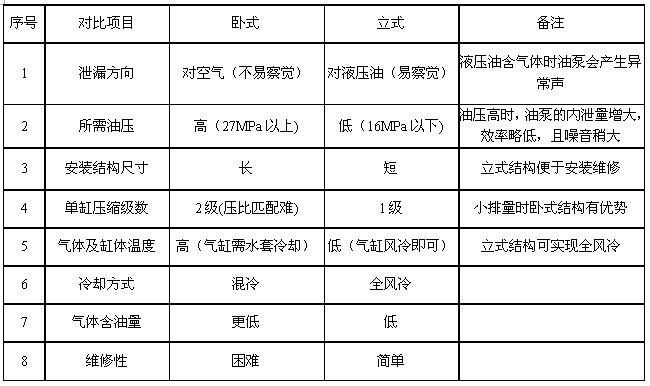

四、立式和卧式液压活塞压缩机综合性能比较

(特别说明:为了克服支撑环与活塞环偏磨的问题,目前市场上有卧式液压活塞压缩机将缸立式安装,但本文依然称它为卧式液压压缩机。立式安装,并不能改变卧式液压压缩机的工作原理及性能)

五、小结

综上所述,就目前市场上液压子站压缩机而言,气液分离缸由三缸组成,在加工精度上要求比较严格,容易造成三缸的对中性不好,而且主密封工作在高温高压,无油润滑、冷却的环境下,极易造成主密封寿命不长,二级压缩段的高压高温气体,很容易造成填料失效产生天然气气体对大气泄露(该型设备都有一根放空管隐秘排出),一级二级同一系统带来的结果是液压系统压力高(达21MPA),密封的可靠性差,容易漏油。因此,主机的可靠性比较差,而且这里面不管哪一个密封失效都要拆卸4颗长螺栓,那么在维修失效部件的同时也会破坏其他没有失效的密封。另外,对整机来说,必须有水冷系统用来冷却气缸,这也对整机可靠性的提高带来了挑战。

总体上说,气液分离缸的系统原理决定了主机结构,主机结构决定了设备可靠性,其主机密封使用寿命都不长,而且维修也很复杂。只能用更换整缸的办法来回避这个矛盾,但是并没有从真正意义上解决维修方便性问题。

相对应的全风冷、立式、短拉杆结构的气液一体缸,由于零件少,缸的对中性好,密封得到了可靠的冷却和润滑,主机密封的使用寿命,目前已普遍达到5000小时以上,使用时间最长的目前已达16000小时,居世界领先水平。气液一体缸的液压系统在中压范围(15MPA),其可靠性也比较高,所以主机缸的维护保养间隔周期较长,主机缸的可维修性,对维修人员技术水平、维修工作环境的要求也低,这些独特的优点,都是气液分离缸无法比拟的。气液一体缸(立式、全风冷)良好的用户口碑和市场美誉度就是最有力的见证!

版权所有,转载请注明出处,违者必究。